In einer Zeit, in der industrielle Prozesse ein immer höheres Maß an Präzision, Zuverlässigkeit und Betriebszeit erfordern, kann die Wahl des Positionsrückmeldegeräts über die Systemleistung entscheiden. Gehäuseresolver erfreuen sich aufgrund ihrer einzigartigen Kombination aus Robustheit und Genauigkeit zunehmender Beliebtheit bei Ingenieuren und Integratoren.

Unternehmensvorstellung und Produkthintergrund

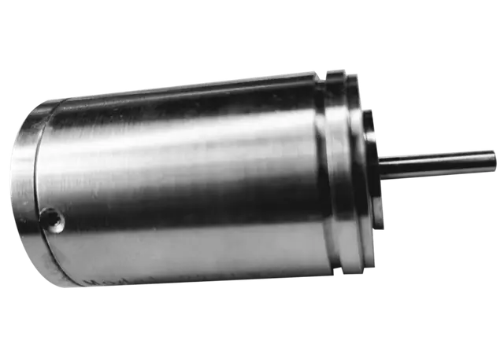

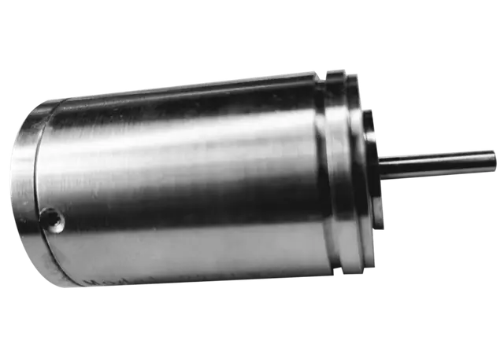

Shanghai Yingshuang (Windouble) Electric Machinery Technology Co., Ltd. ist ein führender Hersteller, der sich auf Drehpositionssensoren spezialisiert hat. Mit über einem Jahrzehnt Erfahrung in Sensordesign, Präzisionsbearbeitung und Qualitätskontrolle hat sich Windouble als vertrauenswürdiger Partner für OEMs und Systemintegratoren weltweit etabliert. Ihre Produktpalette reicht von inkrementalen und absoluten Encodern bis hin zu Getriebe-Encodern und, was wichtig ist, gehäusten Resolvern – elektromechanischen Geräten, die eine absolute Winkelpositionsrückmeldung in den rauesten Betriebsumgebungen liefern.

Windoubles Engagement für Forschung und Entwicklung hat zu kontinuierlichen Verbesserungen bei Resolver-Wicklungstechniken, Gehäusematerialien und integrierten Tests geführt. Durch die Kombination interner Designfähigkeiten mit strengen ISO 9001-Produktionsstandards stellen sie sicher, dass jeder Resolver präzise elektrische und mechanische Toleranzen einhält. Das Ergebnis ist eine Familie von gehäusten Resolvern, die für ihre lange Lebensdauer, minimalen Wartungsaufwand und konstante Leistung unter schwierigen Bedingungen bekannt sind.

Die Rolle gehäuster Resolver in der industriellen Automatisierung

Im Kern ist ein Resolver ein elektromagnetischer Drehtransformator, der den Wellenwinkel in analoge Sinus- und Cosinussignale umwandelt. Im Gegensatz zu optischen Encodern, die auf einer Lichtquelle und einem Sensor basieren, um Markierungen auf einer Scheibe zu erkennen, arbeiten Resolver über eine induktive Kopplung, wodurch sie von Natur aus widerstandsfähiger gegen Staub, Öl und Vibrationen sind.

Gehäuseresolver gehen in dieser Robustheit noch einen Schritt weiter, indem sie den Stator, den Rotor und die Wicklungen in einem abgedichteten Außengehäuse einschließen. Dieses „gehauste“ Design schafft eine robuste Barriere gegen äußere Verunreinigungen und mechanische Stöße. In der industriellen Automatisierung, wo Geräte kontinuierlich in Umgebungen mit Metallspänen, Hydraulikflüssigkeiten oder extremen Temperaturen laufen müssen, liefern gekapselte Resolver eine absolute Positionsrückmeldung ohne Einbußen bei der Genauigkeit.

Strukturelle Integrität und Umweltanpassungsfähigkeit

Vorteile des vollständig geschlossenen Designs

Staub- und Feuchtigkeitsschutz

Das versiegelte Gehäuse verhindert das Eindringen von Partikeln und Flüssigkeiten. Mit Schutzarten von typischerweise IP65 oder höher können gehäuste Resolver direktem Wasserstrahl und starken Staubkonzentrationen standhalten. Dadurch eignen sie sich ideal für Anwendungen in der Metallbearbeitung, der Lebensmittelverarbeitung oder bei Maschinen für den Außenbereich.

Widerstandsfähigkeit gegen mechanische Stöße und Vibrationen

Das starre Gehäuse – häufig aus einer Aluminiumlegierung gefertigt – schützt die internen Wicklungen und die Rotorbaugruppe vor Stößen und Vibrationen. Die Gehäuse von Windouble sind auf eine Belastung von bis zu 25 g Stößen und 20 g RMS-Vibrationen getestet und gewährleisten so einen stabilen Betrieb auch auf schnell rotierenden Geräten oder mobilen Plattformen.

Handhabung des Temperaturbereichs

Standard-Resolver mit doppeltem Gehäuse arbeiten zuverlässig von –40 °C bis +100 °C, wobei kundenspezifische Versionen bis zu +150 °C reichen. Hochtemperatur-Isoliermaterialien und mit Epoxidharz versiegelte Wicklungen verhindern eine Verschlechterung der Signalqualität, wenn die Umgebungsbedingungen die für optische Geräte tolerierbaren Werte überschreiten.

Präzise Winkelpositionserkennung

Bürstenlose Struktur für stabile Signale

Gehäuseresolver sind kontaktlose Geräte – es gibt keine Bürsten, Schleifkontakte oder Gleitelemente im Inneren. Das Fehlen mechanischer Kontakte bedeutet:

Kein Verschleiß der Sensorflächen , wodurch die Genauigkeit langfristig erhalten bleibt

Eliminierung elektrischer Störungen durch Lichtbögen oder Bürstengeräusche

Konsistente Drehmomenteigenschaften , Vermeidung reibungsbedingter Signaldrift

Dieses bürstenlose Design führt zu einer stabilen analogen Ausgabe von Sinus- und Cosinusspannungen proportional zum Wellenwinkel, sodass Controller die Position mit Auflösungen bis zu einigen Bogenminuten interpolieren können.

Immunität gegen elektrische Störungen

In vielen industriellen Umgebungen erzeugen leistungsstarke Wechselrichter, Hochstrom-Sammelschienen und Schweißmaschinen erhebliche elektromagnetische Störungen (EMI). Da Resolver auf Transformatoren basieren, unterdrücken sie von Natur aus Gleichtaktrauschen. In Kombination mit modernen Resolver-zu-Digital-Wandlern (RDCs) mit EMI-gehärteten Frontends liefern gehäuste Resolver saubere, genaue Positionsdaten, wo optische Encoder möglicherweise ins Stocken geraten.

Vergleich mit optischen Encodern

Besonderheit |

Untergebrachter Resolver |

Optischer Encoder |

Schadstoffresistenz |

Funktioniert in Staub, Öl und Feuchtigkeit |

Erfordert eine saubere Umgebung |

Temperaturtoleranz |

–40 °C bis +100 °C (–150 °C optional) |

Typischerweise –20 °C bis +70 °C |

Mechanischer Verschleiß |

Keine (kontaktlos) |

Mit der Zeit verschleißen Scheibe und Lesekopf |

EMI-Immunität |

Hoch (Trafobetrieb) |

Niedrig bis mäßig |

Absolute Position beim Start |

Ja (keine Referenzfahrt erforderlich) |

Oft nein (erfordert Indexpuls) |

Längere Lebensdauer und reduzierte Wartungskosten

Reduzierter mechanischer Verschleiß

Da Resolver keine Schleif- oder Drehkontakte haben, vermeiden sie den mechanischen Verschleiß, der bei Encodern und Potentiometern auftritt. Dies bedeutet direkt:

Bei Maschinen mit hoher Taktfrequenz – etwa Pick-and-Place-Robotern, die täglich Hunderttausende Bewegungen ausführen – verringert diese Langlebigkeit das Risiko ungeplanter Ausfallzeiten erheblich.

Geringe oder keine Wartung

Keine Reinigung erforderlich: Versiegelte Gehäuse halten Verunreinigungen fern, sodass keine routinemäßige Reinigung der optischen Oberflächen erforderlich ist.

Keine Kalibrierung erforderlich: Absolutes Feedback bedeutet, dass Resolver nach einem Stromausfall immer ihre Position kennen, wodurch Referenzierungsroutinen und Kalibrierungsprüfungen entfallen.

Kosteneinsparungen über die gesamte Lebensdauer: Unter Berücksichtigung von Arbeitsaufwand, Ersatzteilen und verlorener Produktionszeit können die Lebenszykluskosten eines gehäusten Resolvers in rauen Umgebungen 30–50 % niedriger sein als die eines optischen Encoders.

Anwendungsdomänen und Fallzusammenfassungen

Fabrikautomation

In automatisierten Produktionslinien – wie Montage, Verpackung oder Materialhandhabung – ist eine konsistente Bewegungssteuerung von größter Bedeutung. Resolver im Gehäuse ermöglichen eine präzise Drehmomentsteuerung und eine gleichmäßige Geschwindigkeitsprofilierung in Servomotoren und stellen sicher, dass Teile in jedem Zyklus präzise platziert oder geschweißt werden.

Ein typisches Beispiel: Ein großer Getränkeabfüllbetrieb integrierte Windouble-Gehäuseresolver in seine Etikettierroboter. Trotz hoher Luftfeuchtigkeit und Spritzern durch Abwaschungen behielten die Resolver über zwei Jahre lang eine Genauigkeit von unter 0,1° bei, ohne dass es zu sensorbedingten Ausfallzeiten kam.

Servosysteme

Servoantriebe sind auf schnelles und genaues Feedback angewiesen, um die Position unter dynamischen Belastungen beizubehalten. Gehäuste Resolver liefern die analogen Signale, die von Hochgeschwindigkeits-RDC-Modulen benötigt werden, und bieten Reaktionszeiten im Millisekundenbereich.

Ein typisches Beispiel: Ein Hersteller von Luft- und Raumfahrtkomponenten rüstete ältere CNC-Servoachsen mit Resolvern im Windouble-Gehäuse nach. Das Upgrade verhinderte Encoderausfälle aufgrund von Kühlmittelverschmutzung und ermöglichte engere Maßtoleranzen bei der Bearbeitung von Turbinenschaufeln.

Robotergelenkanwendungen

Robotergelenke unterliegen komplexen Bewegungsprofilen, häufigen Beschleunigungen und variablen Belastungen. Aufgrund ihrer Widerstandsfähigkeit eignen sich gehäuste Resolver besonders für die Rückmeldung in mehrachsigen Robotern, die beim Schweißen, Lackieren oder Bestücken eingesetzt werden.

Ein typisches Beispiel: Ein großer Automobilhersteller ersetzte optische Encoder an Roboter-Punktschweißarmen durch Resolver mit Windouble-Gehäuse. Nicht nur verbesserte sich die Systemzuverlässigkeit, sondern auch die Wartungsintervalle wurden von vierteljährlich auf jährlich verlängert, was zu erheblichen Kosteneinsparungen führte.

Abschluss

Gehäuste Resolver stellen einen entscheidenden Fortschritt in der Motion-Feedback-Technologie dar und vereinen die Präzision der Drehpositionserfassung mit industrietauglicher Haltbarkeit. Die gekapselten Resolver von Shanghai Yingshuang (Windouble) Electric Machinery Technology Co., Ltd. zeichnen sich durch Folgendes aus:

Robustes, geschlossenes Design : Vollständiger Schutz vor Staub, Feuchtigkeit, Vibrationen und Stößen.

Stabiler, bürstenloser Betrieb : Kein Verschleiß, geringes elektrisches Rauschen und konsistente Analogausgabe.

Hohe EMI-Immunität : Zuverlässige Rückmeldung auch in elektrisch verrauschten Umgebungen.

Erweiterte Lebensdauer : Dutzende Millionen Zyklen ohne Leistungseinbußen.

Minimale Wartung : Bei langen Wartungsintervallen ist keine Reinigung, Kalibrierung oder Neuausrichtung erforderlich.

Von der Fabrikautomatisierung und Servosteuerung bis hin zu Robotergelenken und Luft- und Raumfahrtanwendungen liefern gekapselte Resolver die Genauigkeit und Betriebszeit, die die moderne Industrie verlangt. Durch die Wahl der gehäusten Resolverfamilie von Windouble können Ingenieure und Systemdesigner die Lebenszykluskosten minimieren, ungeplante Ausfallzeiten reduzieren und eine präzise Bewegungssteuerung erreichen – selbst unter härtesten Betriebsbedingungen.

Sind Sie bereit, die Zuverlässigkeit Ihres Automatisierungssystems zu verbessern?

Besuchen Besuchen Sie www.windoublesensor.com , um das komplette Sortiment an gehäusten Resolvern von Windouble zu erkunden, Datenblätter herunterzuladen oder noch heute ein maßgeschneidertes Angebot anzufordern.